热塑性复合材料在航空发动机的应用研究亚新体育 亚新体育官网

树脂基复合材料以其轻质高强、抗疲劳、耐腐蚀等一系列性能优势,逐渐发展成为航空结构不可或缺的材料体系。按照基体树脂的种类,可以将树脂基复合材料分为热固性和热塑性两大类。由于热塑性复合材料预浸料制备及成型加工困难大,限制了其在飞机及发动机结构的广泛应用。以往针对热固性复合材料的研究较多,应用也较为成熟。然而热固性复合材料的韧性不足,受低速冲击载荷存在敏感的分层问题,限制了其在航空结构上的进一步应用。 热塑性树脂由于本身的凝聚态结构赋予其高韧性,使其复合材料相对传统的热固性复合材料具有更为优异的性能,以及广阔的应用前景。

除性能要求外,国内外对于航空业的环保性提出了更高的要求,欧盟据此提出了针对性的大型科研计划——“清洁天空(Clean Sky)”计划,目的在于通过降低能耗和噪声污染,减小航空运输对环境的影响。由于热塑性复合材料的成型过程中不发生化学反应,因此具有可回收再利用的独特优势,在提升性能的同时,对环境友好。同时,其预浸料可在常温下无限期储存,成型效率高,能够有效降造成本。 由于以上优势,热塑性复合材料已在大型民航飞机、直升机等航空领域取得广泛应用。如空客 A350 飞机机身卡箍采用TenCate 公司的碳纤维织物增强 PPS热塑性复合材料制造,如图 1 所示;空客 H–160 直升机采用碳纤维增强 PEEK 热塑性复合材料代替原钛合金材料制造旋翼桨毂中央件,在降造成本、减轻重量的同时,提高了结构损伤容限及可维护性,标志着热塑性复合材料在直升机主承力结构上的成功应用,如图 2所示。

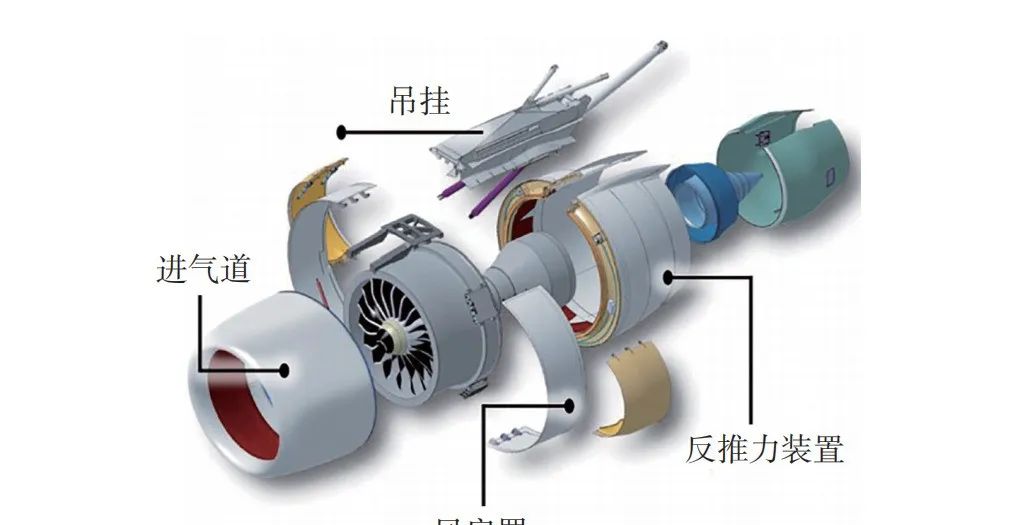

在航空发动机领域,热塑性复合材料虽无法满足涡轮盘等热端部件的使用要求,但在发动机冷端部件及短舱结构上具有广阔的应用空间。目前,国外厂商已经在吊挂、进气道降噪声衬等部位使用大量热塑性复合材料,并有 GKN 航空福克公司的专家认为在风扇罩上可以借鉴飞机经验应用热塑性复合材料,如图 3 所示。

目前航空结构中使用的复合材料绝大多数采用环氧、双马、聚酰亚胺等热固性树脂作为基体。与热固性树脂基复合材料相比,热塑性树脂基复合材料具有下列优势:

(1)经合理优化凝聚态结构的热塑性基体具有较高的基体韧性,热塑性树脂基复合材料耐疲劳性能好,冲击损伤阻抗和损伤容限都比热固性树脂基复合材料高。

(3)成型过程为熔融 – 固结的物理过程,没有固化反应,因此可重复成型和焊接成型,成型周期短、效率高、可修补。

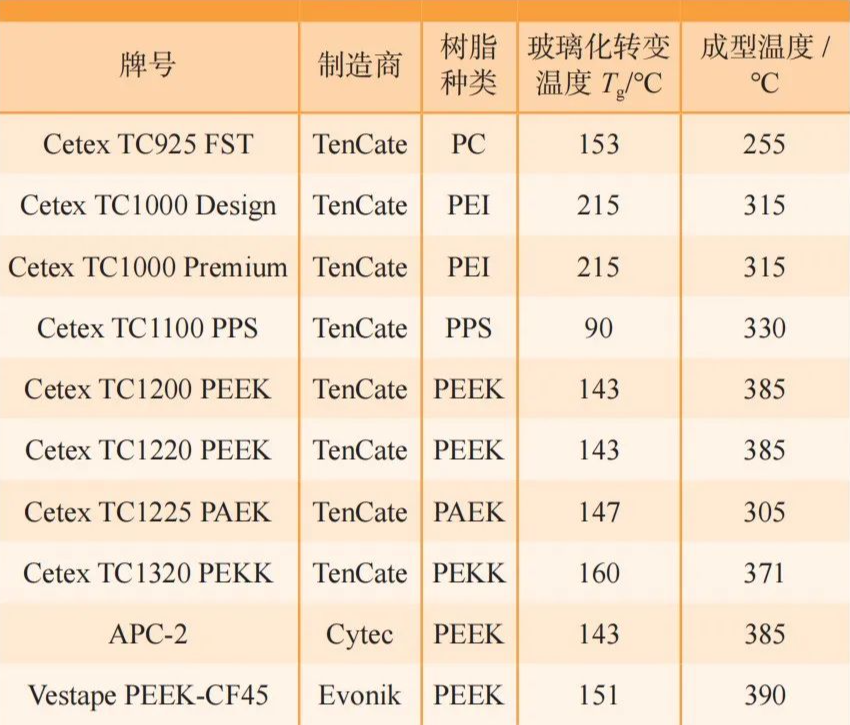

经过多年的技术积累,国外已逐步建立起热塑性复合材料完整的技术体系,主要供应商包括荷兰的TenCate、美国的 Cytec 等公司,近年来,德国 Evonik 公司以及日本 Teijin 公司也陆续开发了热塑性复合材料体系。国外热塑性复合材料制造商主要提供的热塑性复合材料有碳纤维、玻璃纤维及芳纶纤维增强的聚醚酰亚胺(PEI)、聚苯硫醚(PPS)、聚醚醚酮(PEEK)、聚醚酮酮(PEKK)等高性能热塑性树脂。这其中以荷兰TenCate 公司的材料体系及应用技术体系最为完整。

表 1 列举了国外著名制造商商品化的热塑性预浸料牌号,已形成不同种类、不同耐温等级的材料体系,并在航空发动机、商用大飞机、直升机,以及无人机等各类航空结构上均取得广泛应用。

除完善的材料体系外,国外在热塑性复合材料的成型工艺方面也已发展了包括模压成型、热压罐成型、隔膜成型、冲压成型以及自动铺放成型(Automated Fiber Placement, AFP)等多种成型工艺技术。

其中,AFP 技术目前已成为热塑性复合材料低成本快速成型工艺技术的代表。由于热塑性复合材料的成型是一个先熔化再凝固的物理变化过程,采用 AFP 技术,实现了对预浸料加热融化、自动铺放、原位固化的同步工艺过程实施,从而极大地提高了成型效率、降低了能耗,降低了复合材料的制造成本,AFP 成型过程如图 4所示。

对于大尺寸制件,采用 AFP 技术避免了固化时由于使用热压罐对于制件尺寸的限制,以及模具热膨胀系数不匹配的问题。此外,利用单向带短切纤维模压成型也为复合材料工程应用提供了另一种低成本高性能的思路,特别用以替代现有铝合金结构方案时优势明显,如图 5 所示,为 TenCate 眼镜蛇复合材料结构团队(CobraComposite Structures,CCS)采用热塑性团状模塑料(Bulk Molding Compound)通过模压工艺成型制件过程。

国内高性能热塑性复合材料研究开始于“七五”计划期间,最早由吉林大学开展国产 PEEK 研制,“八五”至“十五”期间陆续与北京航空材料研究院合作开展了淤浆法、静电粉末法等预浸料制备及复合材料制造技术研究,完成了以某型固定翼运输机为型号背景的加筋口盖及加筋壁板类结构的制造工艺验证及装机验证考核。但后期受树脂稳定性、预浸料制造工艺等限制,国产高性能热塑性复合材料的应用研究几乎停滞不前。

近来,东华大学先进低维材料中心热塑性复合材料科研团队(原吉林大学团队),在近 20 年的 PEEK、PAEK 树脂合成及改性工作基础上,开展了连续纤维增强 PEEK 预浸料及其复合材料的研究工作。其中,所研制的树脂基体(LP–PEEK 和 CO–PEEK)与国外热塑性复合材料用专用树脂基体相比,玻璃化转变温度提高约10℃,但完全熔融温度降低约 40℃,即可在较低成型温度下,获得性能更优的热塑性复合材料,如表 2 所示。

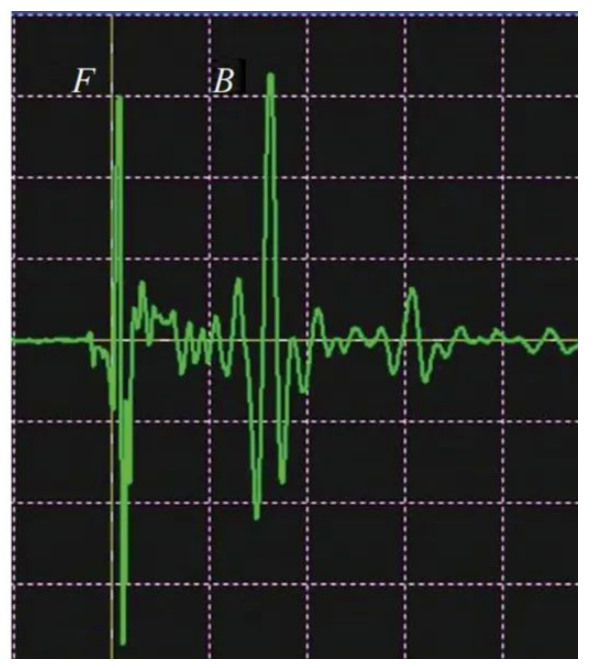

同时,采用东华大学先进低维材料中心热塑性复合材料科研团队(原吉林大学团队)自主研发的热熔预浸料设备,研制了连续碳纤维增强 PEEK 窄带预浸料(幅宽 100mm),如图 6 所示,并采用热压成型工艺制备了复合材料层合板,经超声波 A 扫描无损检测,结果显示层板内部质量完好,如图 7 所示。

此外,针对热塑性复合材料自动化成型工艺,东华大学与南京航空航天大学合作开展了基于热塑性预浸料的自动铺丝工艺验证,结果表明预浸料树脂的低熔融温度特性,降低了成型工艺温度,基本满足了自动铺丝工艺性要求,如图 8 所示。

由于民机噪声指标已成为适航取证的强制性指标,为降低发动机噪声,在研究发动机降噪技术的同时,发动机短舱结构的降噪技术也在不断发展,消音衬垫技术是其中一种主要技术方案。该结构为具有消声功能性的复合材料蜂窝夹层结构,TenCate 公司开发的CF/PEI 热塑性复合材料层板,作为发动机短舱进气道降噪声衬蜂窝结构面板,已在空客 A380 飞机发动机上实现商业化应用,如图 9 所示。

为保证飞机降落时迅速减速,缩短制动距离,减小制动器的磨损,发动机上均采用反推力装置。反推力装置开启时,使发动机外涵道气流流动方向发生大于 90° 的折转,从而在与正常推力相反的方向上产生推力分量,达到使飞机减速的目的。反推力装置所处的工作环境,对于材料的短时耐高温性能提出了较高的要求,以 PEEK、PEKK 为基体的高性能热塑性复合材料有望成为反推力装置选材的备选方案。风扇罩是位于发动机短舱中部的整流罩,与飞机结构类似,或成为短舱研制方开展热塑性复合材料应用的首选部件。

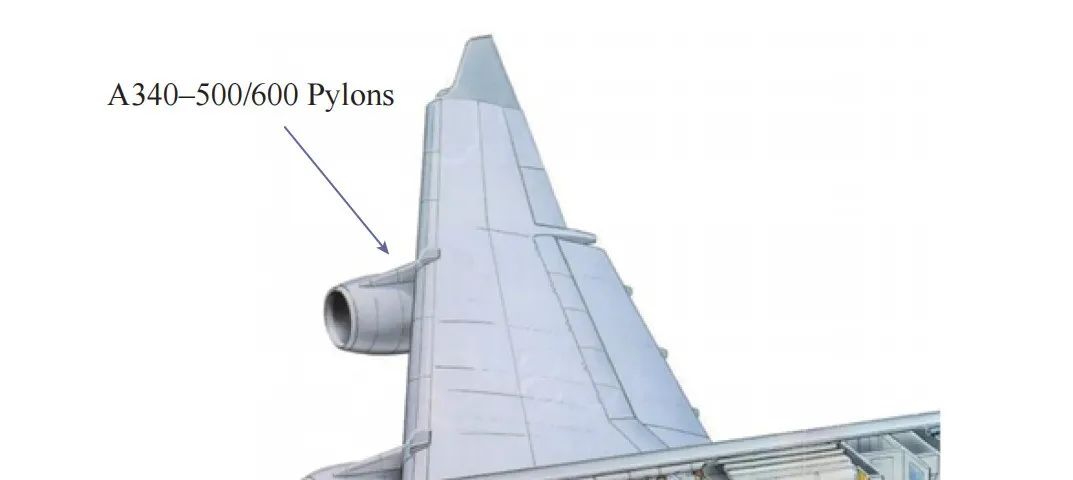

热塑性复合材料的另一个重点应用部位是发动机短舱吊挂,如图 10 所示。A340 飞机发动机短舱吊挂表面由 12 类、共 22 件蒙皮结构覆盖,均采用 CF/PPS 材料制造。结构长度 700~1400mm,宽度 200~400mm,厚度2.8mm,具有复杂双曲率外形,表面铺设有防雷击铜网表面,如图 11 所示。

由法国 Daher 公司承制的空客 A380 飞机发动机短舱吊架蒙皮如图 12 所示。该结构是 A380 飞机发动机上 50 块短舱吊架蒙皮之一,采用 TenCate Cetex TC1100 CF/PPS 材料制造。该材料除具有优异的韧性和耐腐蚀性之外,还具有自熄阻燃性,可采用冲压工艺成型,从而极大提高了成型效率。图 13 为位于法国图卢兹的空客总装厂在对 A380 飞机发动机吊架进行总装前的最后测试。

目前,荷兰针对热塑性复合材料的大型科研项目——“热塑性经济可承受性航空主结构”第 2 阶段项目(ThermoplasticAffffordable PrimaryAircraft Structures 2, TAPAS 2)业已启动,目标是进一步提高主结构材料、制造工艺、设计概念和模具设备的技术成熟度。作为TAPAS 2 项目研究计划的一部分,荷兰国家航空航天实验室(NLR)开发了大尺寸、大厚度热塑性复合材料结构的自动铺放工艺技术。采用 TenCate Cetex TC1320CF/PEKK 单向预浸料,通过自动铺放工艺成型发动机短舱吊,如图 14 所示 。该结构长 6m,厚度 28mm,用以替代原有金属结构,显著降低了制造成本、结构重量,提高了燃油效率。

(1)经过几十年的积累,国外在热塑性复合材料领域积累起强大的技术优势。通过 PEEK、PPS 等高性能热塑性树脂的研发,结合先进的预浸料制备技术,形成了系列化的热塑性预浸料牌号。同时,随着自动铺放设备及工艺的发展,进一步克服了热塑性复合材料加工制造的困难,提高了成型效率,降低了制造成本,为热塑性复合材料在各航空领域取得成功应用奠定了基础。目前已在国外航空发动机短舱进气道降噪声衬、吊架蒙皮、梁等结构上取得成功应用。

(2)国内热塑性复合材料的研究尚处于起步阶段,目前相关研究应用情况与国外还存在较大差距,应进一步加大高性能热塑性树脂的研究力度,开发不同种类、不同耐温等级的新型热塑性树脂;加快预浸料的工程化应用研究,改善预浸料的浸渍质量,提高工艺性。国内航空发动机短舱研制单位应借鉴飞机方研制经验,结集国外、国内资源优势,积极开展热塑性复合材料在短舱典型结构上的验证工作,早日实现热塑性复合材料的工程化应用。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。举报投诉

挡板型反推是通过打开两块斗形的挡板改变气流方向来产生反推力。这种反推装置安装在

的后端,其结构比较简单,可靠性较高,但比较笨重,刹车效率较低。挡板型反推主要应用于涡喷

在内的许多极端环境应用,” ATL 的技术经理Ryan Skillett说。“CICSiC 项目启动了制造这些高价值

追求的是在有限的自身重量和工作空间,以及恶劣的工作条件下,达到长期稳定的服役性能,所以它的设计、

性能、安全与寿命。按照叶片的所处部位,叶片可以分为风扇叶片、压气机叶片和涡轮叶片;对于涡扇

本身的耐高温、低密度、高比强、高比模、抗氧化和抗烧蚀等优异性能,使其具有替代金属成为新一代高温结构

是飞机的“心脏”,也被誉为“工业皇冠上的明珠”,其制造集成了现代工业中的很多尖端技术,涉及

维修 的零备件采购、提升再制造能力、战场应急抢修中发挥的重要的作用,接下来我们具体分析,

件、内饰件等半结构件开发与制造得到广泛应用,主要以SMC、GMT等短切玻璃纤维增强

,对混合燃料的十六烷值、低热值进行了数值计算。对非增压CA6110A1 型直喷式

排气温度无法地面实时监控的问题,研制了排气温度测量系统。该系统利用PC104嵌入式工业计

硏发过程中试车人员的故障处理能力,设计可视化的试车半物理仿真系统,对空气起动系统、燃油系统、

系统进行故障模拟。建立故障数茡模型、现象数茡模型和故障排除方法相结合的故障处理模型

过程中,为保证系统的可靠性,对通讯总线的实时性和确定性提出了更高的要求。

母舰甲板指导员,亦或飞行员,均感受过飞机起飞阶段的轰鸣,令人不安。这是因为普通人耳的痛阈声压级是120dB(相当于20Pa,标准状况下的大气压是101325Pa),而

机罩,每架飞机可减重1500磅(680kg),相当于多载七名乘客而不增加成本。超扇

从进气道到尾喷口的各个部件的上百种零件需激光切割,其中扇形叶型板、隔热屏及化铣零件的激光切割为典型零件,让我们从零件要求、选用设备、应用结果方面来了解一下先进激光切割技术

在中国科技界的地位而奋争时,世界已悄然形成了一个远比飞机行业更严苛、更高度垄断、更严密技术封锁的全球

提出了一种基于分布式控制,用AD595和TMS320LF2407ADSP构成的

智能温度传感器。设计了热电偶测温电路、报警电路、显示电路接口并讨论了分布式控制的总线选择。用切比雪夫分段拟合

具有可注塑成型,能够满足大量的高速生产的节奏,以及可回收等优势。高分子

日前,日本的金泽工业大学与从事工业废弃物处理和回收的三荣兴业公司合作,开发出了比以往的碳纤维

温度传感器的原理,提出一种基于DSP与CAN的智能温度传感器。设计了上电自检电路、热电偶信号处理电路、DSP与CAN总线接口电路以及电源电路。该传感器系统集成度高,测量和处理速度快

和国防实力的重要体现。 华力创通立足国防军工、引领军民融合、强化国家意识、创新意识、产品意识,

市场潜力巨大,未来10年,预计我国空军、海军新增的军用飞机总数将在3000架左右,对应

被誉为工业皇冠上的明珠,是一个国家工业实力的集中体现。航发是典型的资金密集型和技术密集型产业,门槛相当高,具有独立研制先进航发的国家更是很少

各类故障表征参数存在耦合且故障类别不易区分的问题,引入多维几何球体距离信息融合的方法,旨在解决

推力衰减的短期预测精度,提出了基于ARIMA和BP神经网络的组合模型。阐述了ARIMA-BP组合模型的预测步骤,建立了

以量子粒子群算法优化支持向量机中的关键参数(核函数参数σ、不敏感损失系数ε、惩罚系数C),建立最佳的

产品的制造、试验、测试、装配和试车任务,并最终交付满足设计要求和客户要求的产品。

能力的只有美国(通用电气、普惠公司)与英国(罗尔斯罗伊斯)两个国家。西方国家明确禁止出口相关技术。

产品的制造、试验、测试、装配和试车任务,并最终交付满足设计要求和客户要求的产品。

能力的只有美国(通用电气、普惠公司)与英国(罗尔斯罗伊斯)两个国家。西方国家明确禁止出口相关技术。

和高端芯片,分别被誉为“工业皇冠上的明珠”和“工业粮草”,作为技术含量极高的工业产品,

,完成了从3D打印到结构可变形的过程,实现了陶瓷折纸结构的打印和4D陶瓷打印。

的研发周期即使是战斗机的一倍以上,而且还需要雄厚的资金、高级的技术人才,长时间的技术储备,否则是无法研制出高性能的

控制系统是一个多变量、时变、非线性、多功能的复杂系统,通过对多种被控对象的控制,实现对

工作状态及性能的调节,满足飞机飞行需求,此外,还兼顾应急放油、消喘防喘、故障诊断及健康管理等功能。而

的工作状态变化范围宽,环境条件变化大,这都给控制系统的设计带来了苛刻的要求。

工业领域来说是非常常见的选择。据了解,不仅是中国的C919,美国的波音、欧洲的空客、加拿大的庞巴迪以及巴西的巴西

的“湾流”G500将于2018年首次亮相,这两种产品具有很强的竞争力,足以威胁罗罗公司

中的各种摩擦副,因负荷大、温度高、工作环境恶劣,容易磨损,从而导致零部件精度降低、寿命缩短或引发二次故障等

液压系统的重要组成部分,与高压力柱塞泵、阀或活门、作动器等联接,以实现飞机的起落架、襟翼和减速板的收放等不同操控任务。

技术”的消息让国人激动不已。据德国“柏林消息”网站1月15日报道,中国正在和德国讨论出口先进

过程中,当在数字仿真中能满足性能要求时,应在半物理仿真台上进一步验证其控制效果和工程实用性,,

全权限电子数字控制系统(FADEC)半物理仿真试验中,应尽可能将更多的实物包含在

,提出了以步进电机和计算机所构成的步进电机系统的数学模型,分析了步进电机对

转速数控系统的影响,给出了系统采样周期的选择依据.得出了一些有益的结论。

由于研制难度高、技术含量高、产业回报高的特点,被誉为是现代工业“皇冠上的明珠”。新成立组建的中国

装配过程进行有效地监控与控制,提高产品的装配质量与效率,降低出错率,本文提出了一种装配过程控制的管理平台,建立了装配技术状态的数据模型, 实现对整个

本试车参数检测系统基于PC104总线技术,能够实时检测、显示、存储和打印

参数采集器中的应用,利用新的Top-Down设计方法,使得系统的设计从一开始就能够

系统级的行为描述上得到验证,有效避免了系统设计上的错误,减少了设计过程

的全权限数字电子控制(FADEC)系统具有体积小、重量轻,其控制软件易于编写和修改,并可以实现复杂的控制规律和许多现代控制算法等特点。软件的可靠性是系统可靠

温度传感器的原理,提出一种基于DSP与CAN的智能温度传感器。设计了上电自检电路、热电偶信号处理电路、DSP与CAN总线接口电路以及电源电路。该传感器系统集成度

将神经网络应用到PID控制器的参数整定过程中,提出了一种基于改进单神经元PID的

燃油泵自动化测试系统的功用、特点,讨论了设计中硬件的选用、软件的设计思想以及采用的主要技术。

扭转振动测量的特点及其对测量系统的要求,提出一种基于激光多普勒原理的新型

故障诊断原理和飞参数据,提出了一种改进ART1 神经网络故障诊断方法。该法对数据预处理后,运用四阈值法和二次判断建立故障代码消除“伪故障”,并对ART1 神

是一个结构复杂、非线性强的多变量控制对象。控制系统的高可靠性是最重要的技术指标之一。而容错控制为提高系统的可靠性、可维护性和有效性开辟了一条新途径

转速传感器的原理,提出一种基于DSP 与CAN 的智能转速传感器。设计了上电自检电路、热电偶信号处理电路、DSP 与CAN 总线接口电路以及电源电路。该传感器系统集成

地面综合检查仪的功用、组成及工作原理。结合检查仪应达到的主要性能指标和主要测试项目,讨论了系统的硬件选型、搭建和软件的实现思想、

转速高,空气流量大,排气温度高,试车时产生的强烈噪声形成大范围的环境污染;通过讨论

T-S模型模糊广义预测控制算法设计 The Design of Fuzzy Generalized Predictive Control Algorithm for T-S Model in Aviation Engine

热门文章排行

- 重磅!中国首台“蒙娜丽莎”涂料直亚新体育

- 亚新体育 亚新体育官网环氧树脂企业 -

- 亚新体育 亚新体育app耐高温防腐涂料耐

- 亚新体育广信材料:公司新能源绝缘涂料主要

- 浙商证券给予东方雨虹买入评级东方雨虹20

- 亚新体育CBB20到底是什么电容器它有什

- 海洋亚新体育涂料市场调研报告:供应现状与

- 2021年环氧树脂概念主要利好上亚新体育

- 甘肃再回应“扶贫路刷层涂料就算整改”:立

- 电力电亚新体育 亚新体育app缆工作的基

最新资讯文章

- 江苏宏景电气取得一种环氧树脂生产的冷凝器

- 上纬新材今日股价下跌背后隐含的投资机会解

- 亚新体育 亚新体育官网2025-2030

- 四十五年持续创新圣泉集团以奋斗者之姿成就

- 亚新体育无毒环氧树脂防水防腐涂料存放过程

- 2025年中国汽车内外饰涂料行业发展现状

- 飞凯材料TMO再度获奖解锁涂料“智”造新

- 亚新体育 亚新体育app防水聚氨酯水性涂

- 2024中国涂料十大灰色事件亚新体育 亚

- 国家新规推动涂料行业标准化助力原材料工业

- 东莞市沅邦电子申请改性环氧树脂胶及其制备

- 亚新体育泰州嘉意诚新材料申请增韧环氧树脂

- 亚新体育 亚新体育官网5大环氧树脂龙头公

- 亚新体育 亚新体育平台粉末丁腈再生胶粉在

- 环氧树脂亚新体育 亚新体育平台龙头企业一

- 北新嘉宝莉涂料申请高硬度多彩涂料专利开启

- 亚新体育 亚新体育平台广州质监抽查:1批

- 亚新体育知名企业旗下涂料公司宣告破产涂料

- 展辰新材光伏复合材料边框涂料荣获TÜ亚新

- 亚新体育 亚新体育平台2024中国涂料十